Годишната производствена линия от 20 000 тона комбиниран тор е комбинация от съвременно оборудване.Ниски производствени разходи и висока производствена ефективност.Линията за производство на комбинирани торове може да се използва за гранулиране на различни композитни суровини.И накрая, комбинирани торове с различни концентрации и формули могат да бъдат приготвени според действителните нужди, ефективно да попълват хранителните вещества, необходими на културите, и да разрешават противоречието между търсенето на културите и предлагането на почвата.

Линията за производство на композитни торове може да произвежда високо, средно и ниско концентриран комбиниран тор за различни култури.Не е необходимо производствената линия да е суха, с малка инвестиция и ниска консумация на енергия.

Ролката на линията за производство на композитни торове може да бъде проектирана в различни форми и размери, за да изстиска и произвежда частици с различни размери.

Най-общо казано, комбинираният тор съдържа поне два или три хранителни елемента (азот, фосфор, калий).Той има характеристиките на високо съдържание на хранителни вещества и малко странични ефекти.Комбинираният тор играе жизненоважна роля за балансираното торене.Той може не само да подобри ефективността на торене, но и да насърчи стабилния и висок добив на културите.

Като професионален производител на оборудване за линия за производство на торове, ние предоставяме на клиентите производствено оборудване и най-подходящите решения за различни нужди от производствен капацитет като 10 000 тона годишно до 200 000 тона годишно.

Суровините за производство на комбинирани торове включват урея, амониев хлорид, амониев сулфат, течен амоняк, амониев монофосфат, диамониев фосфат, калиев хлорид, калиев сулфат, включително малко глина и други пълнители.

1) Азотни торове: амониев хлорид, амониев сулфат, амониев тио, урея, калциев нитрат и др.

2) Калиеви торове: калиев сулфат, трева и пепел и др.

3) Фосфорни торове: калциев перфосфат, тежък калциев перфосфат, калциево-магнезиев и фосфатен тор, прах от фосфатна руда и др.

1. Линията за производство на композитни торове има характеристиките на ниска консумация на енергия, голям производствен капацитет и добри икономически ползи.

2. Производствената линия приема сухо гранулиране, елиминирайки процеса на охлаждане на сушене и значително намалявайки входните разходи на оборудването.

3. Линията за производство на комбинирани торове е компактна и разумна, покриваща малка площ.

4. В производствения процес има малко потребление на енергия и няма три отпадъци.Линията за производство на композитни торове има стабилна производителност, надеждно качество и дълъг експлоатационен живот.

5. Линията за производство на комбинирани торове може да се използва за производство на различни суровини за комбинирани торове.И скоростта на гранулиране е достатъчно висока.

6. Линията за производство на комбинирани торове може да произвежда комбинирани торове в различни концентрации, за да отговори на нуждите на различни клиенти.

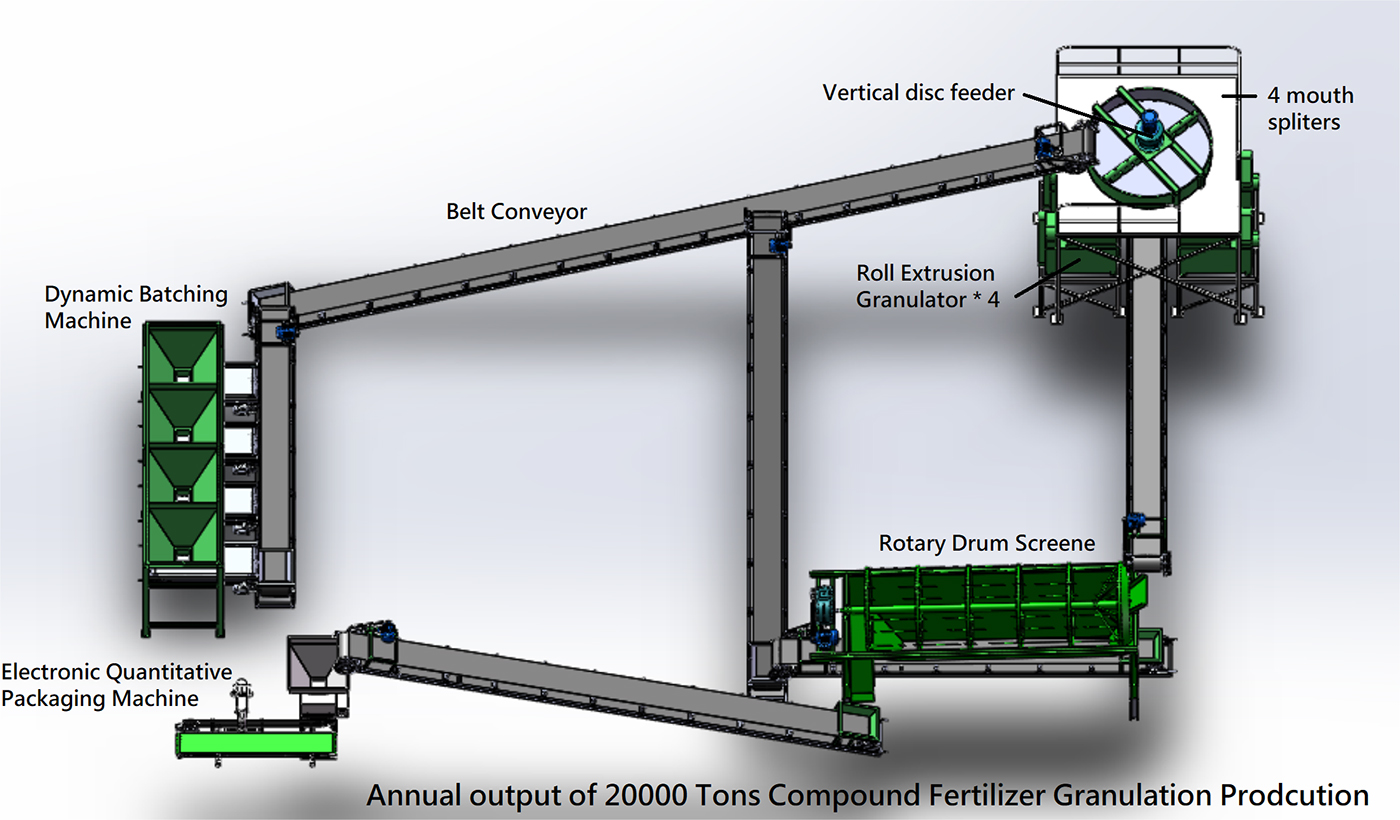

Най-общо казано, линията за производство на композитни торове обикновено се състои от следните части: процес на смесване, процес на гранулиране, процес на раздробяване, процес на пресяване, процес на нанасяне на покритие и процес на опаковане.

1. Динамична дозираща машина:

Съставките на повече от три материала могат да бъдат изпълнени.Машината за дозиране има повече от три силоза и може по подходящ начин да увеличи и намали силоза според изискванията на клиента.На изхода на всеки силоз има пневматична електронна врата.Под силоза се нарича бункер, което означава, че дъното на бункера е лентов транспортьор.Говори се, че бункерът и лентовият транспортьор са окачени в единия край на трансмисионния лост, другият край на лоста е свързан към сензора за напрежение, а сензорът и пневматичната контролна част са свързани към компютъра.Тази машина използва кумулативното претегляне на електронните везни, което се контролира автоматично от контролера за дозиране и съотношението на теглото на всеки материал се допълва последователно.Той има предимствата на проста структура, висока точност на съставките, проста работа и надеждна употреба.

2. Вертикална верижна трошачка:

Комбинирайте различни композитни материали в определена пропорция и ги поставете във вертикална верижна трошачка.Суровините ще бъдат натрошени на малки частици, за да отговорят на нуждите на последващия процес на гранулиране.

3. Вертикално дисково захранващо устройство:

След като суровината се натроши, тя се изпраща към вертикалното дисково захранващо устройство и суровината се смесва и разбърква равномерно в миксера.Вътрешната облицовка на смесителя е полипропиленова или неръждаема стоманена плоча.Такива суровини с висока корозия и вискозитет не са лесни за залепване.Смесеният материал ще влезе в барабанния гранулатор.

4. Ролков екструзионен гранулатор:

Приемайки технологията на суха екструзия, процесът на сушене е пропуснат.Основно разчита на външен натиск, така че материалът да бъде принуден да бъде компресиран на парчета през две обратни хлабини на ролките.Действителната плътност на материала може да се увеличи с 1,5-3 пъти, като по този начин се достигне определен стандарт на якост.Особено подходящ за места за увеличаване на теглото на стека с продукти.Еластичността на работа и широкият диапазон на адаптация могат да се регулират чрез налягане на течността.Оборудването е не само научно и разумно по структура, но също така има малко инвестиции, бързо въздействие и добри икономически ползи.

5. Ротационен барабанен екран:

Използва се главно за отделяне на крайния продукт от рециклирания материал.След пресяване квалифицираните частици се подават в машината за опаковане, а неквалифицираните частици се подават във вертикалната верижна трошачка, за да се гранулират отново, като по този начин се реализира класификация на продукта и еднаква класификация на готовите продукти.Машината използва комбиниран екран за лесна поддръжка и подмяна.Структурата му е проста и прецакана.Удобната и стабилна работа е незаменимо оборудване при производството на торове.

6. Електронна количествена опаковъчна машина:

След като частиците се пресят, те се пакетират от опаковъчната машина.Опаковъчната машина има висока степен на автоматизация, интегрираща претегляне, зашиване, опаковане и транспортиране, което реализира бързо количествено опаковане и прави процеса на опаковане по-ефективен и точен.

7. Лентов транспортьор:

Конвейерът играе незаменима роля в производствения процес, тъй като свързва различни части от цялата производствена линия.На тази линия за производство на комбинирани торове ние избираме да ви предоставим лентов транспортьор.В сравнение с други видове транспортьори, лентовите транспортьори имат голямо покритие, което прави вашия производствен процес по-ефективен и икономичен.