Имаме пълен опит в линията за производство на комбинирани торове.Ние не само се фокусираме върху всяка процесна връзка в производствения процес, но също така винаги разбираме детайлите на процеса на всяка цяла производствена линия и безпроблемно постигаме взаимно свързване.Ние предлагаме персонализирани решения за производствена линия според действителните нужди на клиентите.

Пълният производствен процес е едно от основните предимства на вашето сътрудничество с Yuzheng Heavy Industries.Ние предоставяме процес на проектиране и производство на пълен набор от производствени линии за барабанно гранулиране.

Комплексният тор е комбиниран тор, съдържащ азот, фосфор и калий, който се смесва в определена пропорция от един тор и се синтезира чрез химични реакции.Съдържанието на хранителни вещества е еднакво и размерът на частиците е еднакъв.Линията за производство на комбинирани торове има широка адаптивност към гранулирането на различни суровини за комбинирани торове.

Сложният тор има характеристиките на равномерно гранулиране, ярък цвят, стабилно качество и лесно разтваряне, за да се абсорбира от културите.По-специално, относително безопасно е семената да отглеждат тор.Подходящ за всички видове почви и пшеница, царевица, пъпеш и плодове, фъстъци, зеленчуци, боб, цветя, овощни дървета и други култури.Подходящ е за основен тор, тор, преследване на тор, тор и напояване.

Суровините за производство на комбинирани торове включват урея, амониев хлорид, амониев сулфат, течен амоняк, амониев монофосфат, диамониев фосфат, калиев хлорид, калиев сулфат, включително някои глини и други пълнители.Добавят се различни органични материали според нуждите на почвата:

1. Животински екскременти: кокоши, свински тор, овчи тор, едър рогат добитък, конски тор, заешки тор и др.

2, промишлени отпадъци: грозде, оцетна шлака, остатъци от маниока, остатъци от захар, отпадъци от биогаз, остатъци от козина и др.

3. Селскостопански отпадъци: слама от реколта, соево брашно, памучно семе на прах и др.

4. Битови отпадъци: кухненски боклук

5, утайка: градска утайка, речна утайка, филтърна утайка и др.

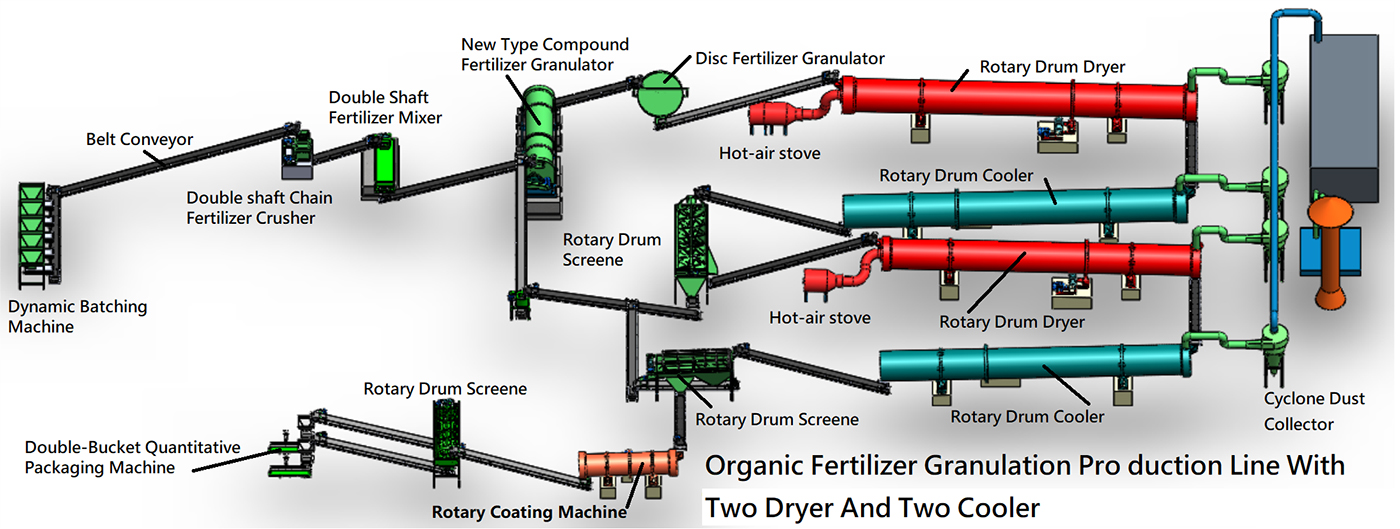

Производствената линия за комбинирани торове е оборудвана с динамична съставка, двуосов смесител, нов гранулатор за комбинирани торове, вертикална верижна трошачка, барабанен охладител за сушене, машина за барабанно сито, машина за покритие, прахоуловител, автоматично опаковане машинно и друго спомагателно оборудване.

Като професионален производител на оборудване за линия за производство на торове, ние предоставяме на клиентите производствени линии с 10 000 тона годишно до 200 000 тона годишно.

1. Степента на гранулиране е до 70% с усъвършенствана машина за барабанно гранулиране.

2. Ключовите компоненти приемат устойчиви на износване и корозия материали, а оборудването има дълъг експлоатационен живот.

3. Ротационният барабанен гранулатор е облицован със силиконови или плочи от неръждаема стомана и материалът не е лесен за залепване към вътрешната стена на машината.

4. Стабилна работа, удобна поддръжка, висока ефективност и ниска консумация на енергия.

5. Използвайте лентов транспортьор, за да свържете цялата производствена линия, за да постигнете непрекъснато производство.

6. Използвайте два комплекта камери за отстраняване на прах, за да третирате остатъчния газ за защита на околната среда.

7. Разделението на труда на две сита гарантира, че размерът на частиците е еднакъв и качеството е квалифицирано.

8. Равномерното смесване, сушене, охлаждане, нанасяне на покритие и други процеси правят крайния продукт с превъзходно качество.

Процесен поток на производствената линия за комбинирани торове: съставки на суровините → смесване на суровините → гранулиране → сушене → охлаждане → пресяване на готовия продукт → фрагментиране на пластмасови частици → покритие → опаковане на готов продукт → съхранение.Забележка: тази производствена линия е само за справка.

Съставки на суровината:

Според търсенето на пазара и местните резултати от определяне на почвата, урея, амониев нитрат, амониев хлорид, амониев тиофосфат, амониев фосфат, диамониев фосфат, тежък калций, калиев хлорид (калиев сулфат) и други суровини се разпределят в определена пропорция.Чрез лентови везни като съставки се използват добавки, микроелементи и др.Съгласно съотношението на формулата, всички съставки на суровините преминават равномерно от лентите към смесителите, процес, наречен премикси.Той гарантира точността на формулировката и постига ефективни непрекъснати съставки.

1. Смесете:

Подготвените суровини се смесват напълно и се разбъркват равномерно, полагайки основата за високоефективен и висококачествен гранулиран тор.Може да се използва хоризонтален миксер или дисков миксер за равномерно смесване и разбъркване.

2. Гранулиране:

Материалът след смесване и равномерно раздробяване се транспортира от лентовия транспортьор към новия гранулатор за комбинирани торове.С непрекъснатото въртене на барабана материалът образува търкалящо движение по определен път.Под генерираното налягане при екструзия материалът се обединява отново в малки частици и се прикрепя към заобикалящия прах, за да образува постепенно квалифицирана сферична форма.Гранули.

3. Сухи гранули:

Гранулираният материал трябва да бъде изсушен, преди да може да отговори на изискванията за съдържание на влага на частиците.Когато сушилнята се върти, вътрешната повдигаща плоча непрекъснато повдига и изхвърля формованите частици, така че материалът да е в пълен контакт с горещия въздух, за да отнеме влагата от него, така че да се постигне целта за равномерно сушене.Той използва независима система за пречистване на въздуха за централно отделяне на отработените газове и пестене на енергия и намаляване на консумацията.

4. Охлаждане на гранулите:

След като материалните частици се изсушат, те трябва да бъдат изпратени в охладителя за охлаждане.Охладителят е свързан със сушилня чрез лентов транспортьор.Охлаждането може да премахне праха, да подобри ефективността на охлаждане и използването на топлинна енергия и допълнително да премахне влагата от частиците.

5. Прожекция:

След като материалните частици се охладят, всички фини и големи частици се пресяват през ролково сито.Неквалифицираните продукти, пресети от лентовия транспортьор към смесителя, се разбъркват и отново се гранулират със суровините.Готовият продукт ще бъде транспортиран до машината за нанасяне на комбинирани торове.

6. Менинг:

Използва се главно за нанасяне на равномерен защитен филм върху повърхността на квазизавършени частици, за да се подобри ефективно срокът на годност на частиците и да се направят частиците по-гладки.След покритието, това е последното звено в целия производствен процес – опаковането.

7. Опаковка:

Този процес използва автоматична количествена опаковъчна машина.Машината се състои от автоматична машина за претегляне, конвейерна система, машина за запечатване и др. Можете също така да конфигурирате бункери според изискванията на клиента.Може да реализира количествено опаковане на насипни материали като органични торове и комбинирани торове.