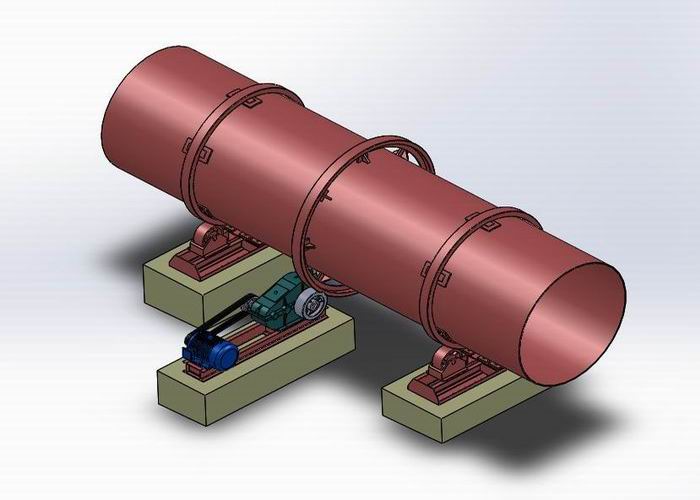

Въртящ се барабанен гранулатор за комбинирани торове

Въртящ се барабанен гранулатор за комбинирани торовее едно от ключовите съоръжения в производството на комбинирани торове.Основният режим на работа е заклинание с мокро гранулиране.Чрез определено количество вода или пара, основният тор напълно химически реагира в цилиндъра след овлажняване.В определена течна фаза въртеливото движение на цевта се използва, за да се направи екструзионното налягане на материала в топките.цялотоNPK Гранулиране на сложен тор производствена линиявключва:

Машината може да бъде разделена на пет части:

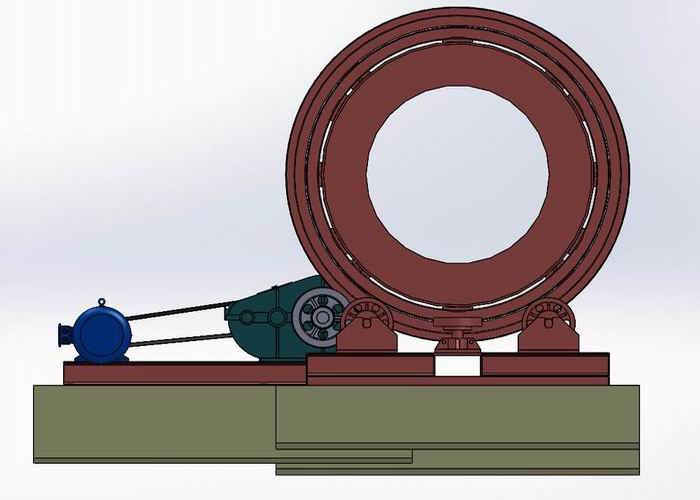

1) Част от скобата: цялото тяло на частта на тялото на опората от скобата, силата е по-голяма.Следователно частите на колесната рамка на машината се използват в плочата от въглеродна стомана, заварена от канала, и чрез строг контрол на качеството и специални изисквания за процеса, е достигнала целта на използването на машината.В допълнение към по-важното е фиксирано на рафтовете на грижите, поради вземането под внимание, че тялото му ще има по-голямо триене, засаждам специално подбрани висококачествени антикорозионни, устойчиви на износване материали, значително подобряващи живота на машината, другата се използва и при отливане на една от четирите страни на колелото с висяща кука, лесен транспорт за товарене и разтоварване.

2) Предавателна част: цялата задвижваща част на гранулатора е отлична за цялото тяло на работата с тази линия.Предавателната рамка е изработена от висококачествена заварена стомана и чрез строги изисквания за качество.Инсталирайте в трансмисионната рамка На главния двигател и редуктора са избрани продукти с национално освобождаване по ISO, надеждно качество.Двигател задвижва шайба, V-ремък, редуктор предаване към шпиндела, така че тялото да работи, което задвижва редуктор в шпиндела част от работата, използването на найлон отписване на съединителя фаза захапка Трансфер задвижване.

3) Голямо зъбно колело: фиксирано върху тялото и зъбите на зъбното колело на зъбното колело на трансмисията, обратното задвижване на работата на тялото, използването на високотехнологични материали, устойчиви на износване, така че машината да има по-дълъг живот.

4) Ролка: фиксирана от двете страни на тялото, за да поддържа цялото тяло.

5) Част от тялото: целият гранулатор е най-важната част от тялото, което е направено от висококачествена заварена плоча от въглеродна стомана, вградена специална гумена облицовка или устойчива на киселина обвивка от неръждаема стомана, за постигане на автоматични белези, от тумора , отменете традиционното устройство за скрепер и чрез строг контрол на качеството и специални изисквания за процес, за да постигнете целта на използваната машина.

1. Степента на гранулиране е до 70%, само доста малко количество връщане, малък размер на частиците на връщания продукт, може да се гранулира отново.

2. Поставете в парното отопление, подобрете температурата на материала, материала в топката, след като водата е ниска, подобрете ефективността на сушене;

3. с гумени инженерни пластмаси за облицовка, суровините не са лесни за залепване и играят роля в антикорозионната изолация;

4. Голяма мощност, ниска консумация на енергия, ниски разходи за поддръжка.

Сложният тор се произвежда чрез барабанно гранулиране.Сложният тор може да осигури хранителни вещества за културите по всеобхватен начин.Методът е да се произвеждат химически основните хранителни вещества (като N, P, K и други микроелементи), необходими на културите, с азот, фосфор, калий и други химични вещества, подходящи за отглеждане на зърнени култури, и след това чрез прилагане на културите в почвата.Абсорбирайте хранителни вещества от почвата.Принципът на процеса включва азот, фосфор, калиеви частици, частици амониев сулфат, частици калциев хидроген фосфат и частици смесен тор: първо, фосфорният тор (научно известен като "калциев суперфосфат") се амонизира;различни прахообразни суровини се гранулират, сушат и охлаждат, за да се получи завършен комбиниран тор.Технологичният процес на линията за производство на комбинирани торове може да бъде разделен на съставка на суровини, смесване на суровини, гранулиране на суровини, сушене на частици, охлаждане на частици, сортиране на частици, покритие на крайния продукт и опаковане на крайния продукт.

|

Модел | Цилиндър | Капацитет | Тегло | Мотор | ||||

| Вътрешен диаметър | Дължина | Степен на наклон

| Скорост на въртене | Модел | Мощност | |||

| mm | mm | (°) | обороти/мин | т/ч | t | Модел | kw | |

| YZZLZG-1240 | 1200 | 4000 |

2-5 | 17 | 1-3 | 2.7 | Y132S-4 | 5.5 |

| YZZLZG-1450 | 1400 | 5000 | 14 | 3-5 | 8.5 | Y132M-4 | 7.5 | |

| YZZLZG-1660 | 1600 | 6000 | 11.5 | 5-8 | 12 | Y160M-4 | 11 | |

| YZZLZG-1870 | 1800 г | 7000 | 11.5 | 8-10 | 18 | Y160L-4 | 15 | |

| YZZLZG-2080 | 2000 г | 8000 | 11 | 8-15 | 22 | Y180M-4 | 18.5 | |

| YZZLZG-2280 | 2200 | 8000 | 10.5 | 15-20 | 28 | Y180L-4 | 22 | |