Едно от основните предимства на работата с Yi Zheng е нашето пълно познаване на системата;ние не сме експерти само в една част от процеса, а по-скоро във всеки компонент.Това ни позволява да предоставим на нашите клиенти уникална гледна точка за това как всяка част от процеса ще работи заедно като цяло.

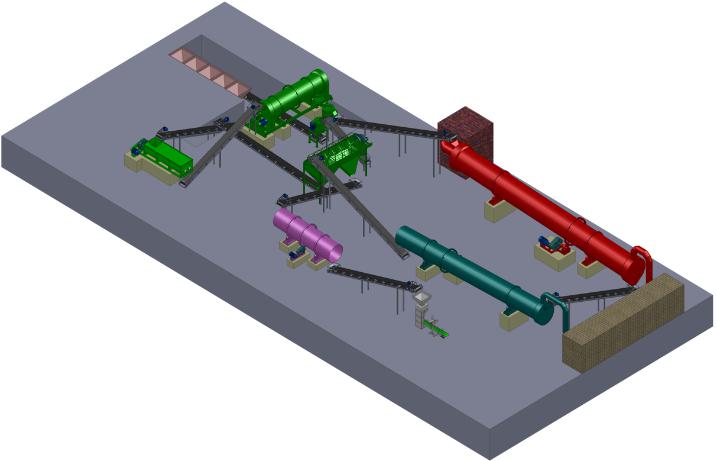

Ние можем да осигурим проектиране на процеса и доставка на ротационна барабанна производствена линия за гранулиране.

Тази производствена линия за гранулиране с въртящ се барабан е оборудвана със статична дозираща машина, миксер с двоен вал, въртящ се барабанен гранулатор, верижна трошачка, въртяща се барабанна сушилня и охладител, въртяща се барабанна машина за пресяване и друго спомагателно оборудване за торове.Годишното производство може да бъде 30 000 тона.Като професионален производител на производствени линии за торове, ние също доставяме на клиентите други линии за гранулиране с различен производствен капацитет, като 20 000 T/Y, 50 000 T/Y и 100 000 T/Y и др.

Предимство:

1. Приема усъвършенстван въртящ се барабанен гранулатор, степента на гранулиране може да достигне 70%.

2. Ключовите части приемат устойчиви на износване и корозия материали, оборудването има дълъг експлоатационен живот.

3. Приемете пластмасова плоча или облицовка от неръждаема стомана, материали, които не са лесни за залепване върху вътрешната стена на машината.

4. Стабилна работа, лесна поддръжка, висока ефективност, ниска консумация на енергия.

5. Приемете лентов транспортьор за свързване на цялата линия, реализирайки непрекъснато производство.

6. Приемете два комплекта камера за утаяване на прах, за да се справите с остатъчния газ, щадящи околната среда.

7. Два пъти процес на скрининг осигуряват квалифицирани гранули с еднакъв размер.

8. Равномерно смесване, сушене, охлаждане и покритие, крайният продукт има превъзходно качество.

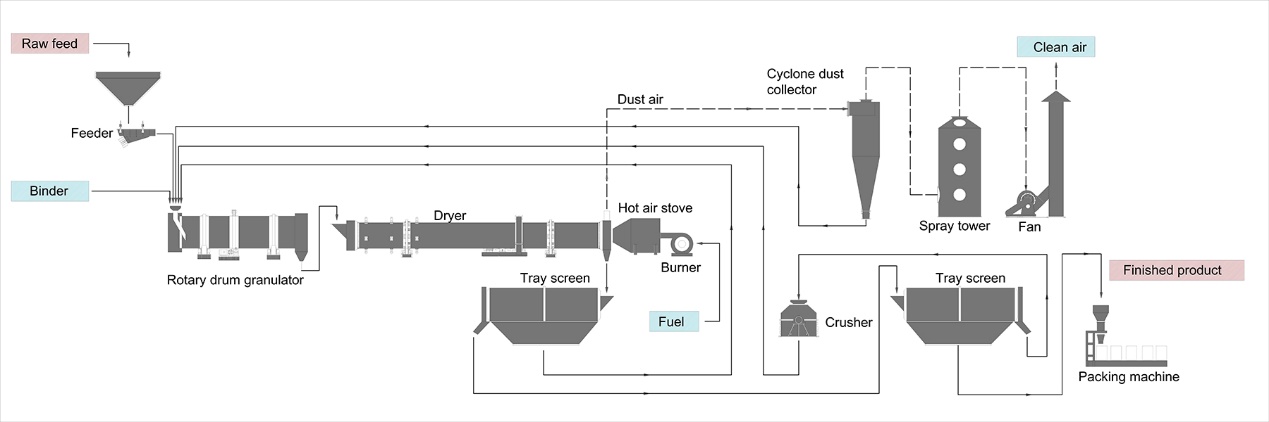

Поток на процеса:

Дозиране на суровини (статична дозираща машина) → Смесване (смесител с двоен вал) → Гранулиране (въртящ се барабанен гранулатор) → Сушене (въртяща се барабанна сушилня) → Охлаждане (въртящ се барабанен охладител) → Пресяване на готови продукти (въртяща се барабанна машина за пресяване) → Под стандарт раздробяване на гранули (вертикална верижна трошачка за торове) → Нанасяне на покритие (въртяща се барабанна машина за нанасяне на покритие) → Опаковане на готови продукти (автоматичен количествен опаковчик) → Съхранение (съхранение на хладно и сухо място)

ЗАБЕЛЕЖКА:Тази производствена линия е само за ваша справка.

1. Дозиране на суровини

Според търсенето на пазара и местните резултати от определяне на почвата се разпределят суровини като урея, амониев нитрат, амониев хлорид, амониев сулфат, амониев фосфат (моноамониев фосфат, диамониев фосфат, тежък калций, общ калций) и калиев хлорид (калиев сулфат). в определена пропорция.Добавките и микроелементите се претеглят на лентовата везна и се пропорционират в определена пропорция.Съгласно съотношението на формулата, всички суровини се смесват равномерно от миксера.Този процес се нарича премикс.Осигурява точна формула и позволява ефективно и непрекъснато дозиране.

2.Смесване

Смесете напълно подготвените суровини и ги разбъркайте равномерно, което поставя основата за ефективен и висококачествен гранулиран тор.За равномерно смесване може да се използва хоризонтален миксер или дисков миксер.

3. Гранулиране на материали

След раздробяване материалите се транспортират в ротационен барабанен гранулатор чрез лентов транспортьор.С постоянното въртене на барабана материалите образуват подвижно легло и се движат по определен път.Под създадената сила на екструдиране материалите се агломерират в малки частици, които се превръщат в сърцевина, прикрепяйки праха наоколо, за да образуват квалифицираните сферични гранули.

4. Изсушаване на тора

Материалът трябва да бъде изсушен след гранулиране, за да достигне стандарта за водно съдържание.Когато сушилнята се върти, серия от вътрешни перки ще повдигнат материала, като облицоват вътрешната стена на сушилнята.Когато материалът достигне определена височина, за да завърти перките назад, той ще падне обратно на дъното на сушилнята, след което ще премине през потока горещ газ, докато пада.Независима система за охлаждане на въздуха, централизирано изхвърляне на отпадъци води до спестяване на енергия и разходи.

5. Охлаждане на тора

Ротационният барабанен охладител премахва водата от тора и понижава температурата, използва се с ротационна сушилня при производство на органични торове и органични торове, което значително увеличава скоростта на охлаждане и облекчава интензификацията на работата.Ротационният охладител може да се използва и за охлаждане на други прахообразни и гранулирани материали.

6. Скрининг на тора: След охлаждане всички неквалифицирани гранули се пресяват през ротационната машина за пресяване и се транспортират от лентовия транспортьор до миксера и след това се смесват с другите суровини за повторна обработка.Готовите продукти ще бъдат транспортирани до машината за нанасяне на комбинирани торове.

7. Покритие: Използва се главно за покриване на повърхността на квази-гранули с равномерен защитен филм, за да се удължи ефективно периода на съхранение и да се направят гранулите по-гладки.След нанасянето на покритие, стигаме до последния процес – опаковането.

8. Опаковъчна система: В този процес се използва автоматична количествена опаковъчна машина.Машината се състои от автоматична машина за претегляне и опаковане, транспортна система, машина за запечатване и т.н.Бункерът също може да бъде конфигуриран според изискванията на клиента.Количественото опаковане на насипни материали като органични торове и комбинирани торове се използва широко в различни индустрии и области.

Време за публикуване: 27 септември 2020 г